Распыление ионной бомбардировкой

Процесс распыления ионной бомбардировкой является "холодным" процессом, т.к. атомарный поток вещества на подложку создаётся путём бомбардировки поверхности твёрдого образца (мишени) ионами инертного газа и возбуждения поверхности атомов до энергии, превышающей энергию связи с соседними атомами. Необходимый для этого поток ионов создаётся в электрическом газовом разряде, для чего давление газа в рабочей камере должно быть в пределах 0,1×10 Па, т.е. на несколько порядков более высокое, чем в камере установки термовакуумного напыления.

Последнее обстоятельство приводит к рассеиванию потока атомов с мишени и повышению равномерности толщины осаждаемых плёнки без применения дополнительных устройств.

Катодное распыление.

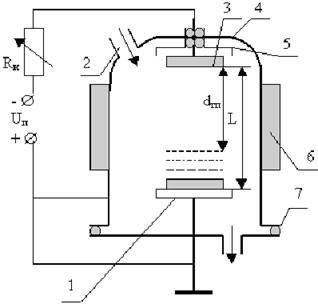

Катодное распыление - одна из разновидностей распыления ионной бомбардировкой. На рис. 7 представлена схема рабочей камеры установки катодного распыления.

Рис. 7. Упрощенная схема рабочей камеры установки катодного распыления.

Основными элементами камеры являются: 1 - анод с размещенными на нём подложками; 2 - игольчатый натекатель, обеспечивающий непрерывную подачу аргона; 3 - катод - мишень из материала, подлежащего распылению и осаждению; 4 - вакуумный колпак из нержавеющей стали; 5 - экран, охватывающий катод с небольшим зазором и предотвращающий паразитные разряды на стенки камеры; 6 - постоянный электромагнит, удерживающий электроны в пределах разрядного столба; 7 - герметизирующая прокладка. Питание осуществляется постоянным напряжением, нижний электрод с подложками заземлён и находится под более высоким потенциалом, чем катод-мишень. Переменная нагрузка служит для регулирования тока разряда.

К ограничениям и недостаткам процесса катодного распыления относятся:

1. Возможность распыления только проводящих материалов, способных эмиттировать в разряд электроны, ионизирующие молекулы аргона и поддерживающие горение разряда.

2. Малая скорость роста плёнки (единицы нм/с) из-за значительного рассеивания распыляемых атомов материала в объёме рабочей камеры.

Другие виды распыления.

Первый недостаток преодолевается в процессах высокочастотного распыления. При замене постоянного напряжения на переменное диэлектрическая мишень становится конденсатором и подвергается бомбардировке ионами в отрицательный полупериод питающего напряжения. Иначе говоря, распыление мишени происходит не непрерывно, как при катодном распылении, а дискретно с частотой питающего напряжения (обычно 13,56 Мгц).

При высокой частоте и согласованным с ним расстоянием от мишени до подложек электроны, находящиеся в срединной части высокочастотного разряда, не успевают достигать электродов за время полупериода, они остаются в разряде, совершая колебательные движения и интенсивно ионизируя рабочий газ. Это обстоятельство позволяет снизить давление рабочего газа без снижения разрядного тока, т.к. степень ионизации заметно повышается (второй недостаток катодного распыления).

В установках магнетронного распыления (в частности ВЧ-магнетронного) приняты меры для дальнейшего, существенного снижения давления рабочего газа и повышения за счёт этого скорости осаждения плёнки. С этой целью на разрядный столб накладывается постоянное магнитное поле, вектор которого перпендикулярен вектору электрического поля. В результате движение электронов происходит по сложным (близким к циклоидам) траекториям, степень ионизации рабочего газа существенно повышается и это даёт возможность снизить давление газа, не снижая (и даже повышая) разрядный ток. Главный итог этих мер - повышение скорости роста плёнки до нескольких нм/с, что сравнимо со скоростями в процессах термического вакуумного напыления.

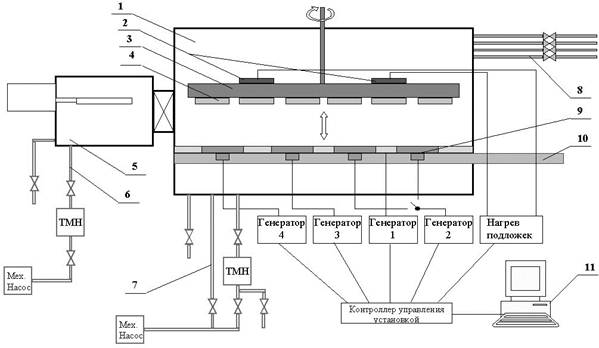

Установка магнетронного распыления состоит из рабочей камеры, загрузочного шлюза, независимых откачивающих систем камеры и шлюза, блоков управления, ЭВМ и системы подачи газов с четырьмя независимыми газовыми линиями с точной регулировкой подачи газов в камеру. В вакуумной камере располагаются несколько высокочастотных магнетрона и магнетрон на постоянном токе. Диаметр мишени 200 мм. Мощность высокочастотных генераторов может достигать 2кВт, мощность генератора постоянного тока – 5 кВт. На подложкодержателе оборудовано 6 мест, в том числе 2, оборудованных нагревателями, дающими температуру до 750оС. На подложки можно подавать смещение с отдельного ВЧ-генератора до 1.2 кВт. Это позволяет осуществлять предварительную чистку подложек в плазме Ar+. Расстояние от мишени до подложки можно менять от 60 до 110 мм, подложкодержатель может вращаться с частотой 3–30 об/мин. Турбомолекулярный насос обеспечивает предельное давление остаточных газов ~2*10-8 Тор. Система откачки безмаслянная за счет применения азотной ловушки. В откаченную камеру напускается аргон, на магнетроны подается смещение, зажигается разряд. Ионы аргона бомбардируют поверхность мишени, выбивая из нее атомы, кластеры, ионы, которые летят в магнитном поле по дуге от края мишени к центру. Поскольку расстояние до подложки мало, происходит их осаждение на подложку.

Рис. 8. Установка реактивного магнетронного распыления Alcatel SCM-850

1 - рабочая камера; 2 – нагрев подложек; 3 – подложкодержатели; 4 – подложки; 5 – загрузочный шлюз; 6 – откачная система шлюза (ТМН – турбомолекулярный насос); 7 – откачная система камеры; 8 - система подачи газов с 4 независимыми газовыми линиями с точной регулировкой подачи газов в камеру; 9 - три высокочастотных магнетрона и один магнетрон на постоянном токе; 10 – водяное охлаждение; 11 - ЭВМ