Термическое вакуумное напыление

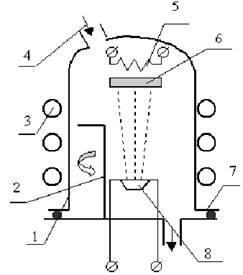

Основными элементами установки вакуумного напыления, упрощенная схема которой представлена на рис. 4, являются: 1 - вакуумный колпак из нержавеющей стали; 2 - заслонка; 3 - трубопровод для водяного нагрева или охлаждения колпака; 4 - игольчатый натекатель для подачи атмосферного воздуха в камеру; 5 - нагреватель подложки; 6 - подложкодержатель с подложкой, на которой может быть размещен трафарет; 7 - герметизирующая прокладка из вакуумной резины; 8 - испаритель с размещённым в нём веществом и нагревателем (резистивным или электронно-лучевым).

Рис. 4. Упрощенная схема рабочей камеры установки термического вакуумного напыления.

В верхнем положении колпака с подложкодержателя устанавливают подложки. Колпак опускают и включают систему вакуумных насосов. Для ускорения десорбции воздуха с внутренних поверхностей и сокращения времени откачки в трубопровод подают горячую проточную воду. По достижении давления внутри камеры порядка 10-4 Па включают нагреватели испарителя и подложек. По достижении рабочих температур заслонку отводят в сторону и пары вещества достигают подложки, где происходит их конденсация и рост плёнки. Система автоматического контроля за ростом плёнки фиксирует либо толщину плёнки, либо поверхностное сопротивление, либо время напыления. Вырабатываемый при этом сигнал об окончании напыления после усиления воздействует на соленоид заслонки, перекрывая ею поток пара. Далее отключают нагреватели испарителя и подложек, выключают систему откачки, а в трубопровод подают холодную проточную воду. После остывания подколпачных устройств через натекатель плавно впускают атмосферный воздух.

Процесс термического вакуумного напыления характеризуется температурой на испарителе t°ис, давлением воздуха в рабочей камере P0, температурой нагрева подложек t°п. Температура нагрева вещества в испарителе должна обеспечивать достаточно высокую интенсивность испарения, чтобы сократить время напыления пленки. В то же время чрезмерно высокая интенсивность приводит к образованию мелкозернистой неустойчивой структуры в плёнке.

Температура подложки в процессе осаждения оказывает существенное влияние на структуру плёнки, а, следовательно, и на стабильность её электрофизических свойств в процессе эксплуатации.

При невысокой плотности потока атомов, т.е. умеренной температуре на испарителе, число центров кристаллизации на единицу площади невелико и к моменту образования сплошной плёнки вокруг них успевают вырасти крупные кристаллы.

Снижение температуры подложки и повышение плотности потока приводит к более раннему образованию центров кристаллизации, увеличению их числа на единицу площади и формированию мелкокристаллической структуры.

Поток атомов от испарителя к подложке представляет собой расходящийся пучок и поэтому плотность потока в плоскости подложки не равномерна: в центре подложки она максимальна и убывает от центра к периферии. Это означает, что при напылении плёнки на неподвижную подложку в центральной области подложки образуется более толстая плёнка, нежели на краях подложки.

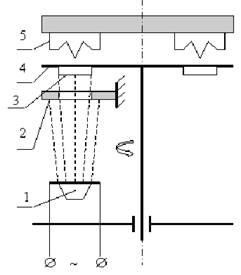

Рис. 5. Схема установки термовакуумного напыления карусельного типа: 1 – испаритель, 2 – корректирующая диафрагма, 3 – подложкодержатели с подложкой, 4 – диск карусели, 5 – нагреватель подложки.

Для выравнивания толщины плёнки в поперечном направлении применяют корректирующую диафрагму, устанавливаемую между испарителем и подложкой в непосредственной близости от нее. Профиль диафрагмы рассчитывается на основании исследования рельефов плёнки, получаемых при напылении на неподвижную и движущуюся подложки. В результате различия времени облучения центральной и периферийной зон подложки повышается равномерность толщины плёнки на всей площади групповой подложки.

Термическое вакуумное напыление имеет ряд недостатков и ограничений, главные из которых следующие:

1. Напыление плёнок из тугоплавких материалов (W, Mo, SiO2, Al2O3 и др.) требует высоких температур на испарителе, при которых неизбежно "загрязнение" потока материалом испарителя.

2. При напылении сплавов различие в скорости испарения отдельных компонентов приводит к изменению состава плёнки по сравнению с исходным составом материала, помещённого в испаритель.

3. Инерционность процесса, требующая введения в рабочую камеру заслонки с электромагнитным приводом.

4. Неравномерность толщины плёнки, вынуждающая применять устройства перемещения подложек и корректирующие диафрагмы.

Первые три недостатка обусловлены необходимостью высокотемпературного нагрева вещества, а последний - высоким вакуумом в рабочей камере.

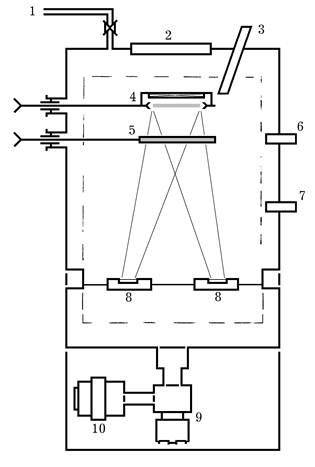

Электронно-лучевое испарение рассмотрим на примере установки, представленной на рис. 6. Сверху расположен ионный источник, позволяющий осуществлять предварительную чистку подложек пучком Ar+. В вакуумной камере смонтированы два электронно-лучевых испарителя, которые связаны с независимыми блоками управления электронных пушек. Испарители представляют собой тигли, в которые помещается испаряемый материал и катодные узлы. Пучок электронов с катода заворачивается магнитной системой на 270о. Электроны бомбардируют малый участок поверхности мишени, разогревая ее до температуры плавления. В результате происходит испарение материала мишени. Атомы с нее летят преимущественно перпендикулярно поверхности, попадая на подложку. Контроль процесса распыления материалов может вестись в двух режимах: постоянной эмиссии или постоянной скорости роста пленки. Потоки испаряемых веществ контролируются встроенным квадрупольным масс-спектрометром. Толщина пленок контролируется с помощью кварцевых микровесов. Давление остаточных газов измеряется цифровым вакуумметром, а их состав – встроенным анализатором остаточных газов на базе квадрупольного масс-спектрометра. Подложкодержатель оборудован системой нагрева пластин до температуры ~1000оС. Расстояние от мишени до подложки составляет 50 см, в результате чего не происходит бомбардирования подложки заряженными частицами.

Рис. 6. Схема установки электронно-лучевого испарения: система напуска рабочего газа; 2. ионный источник; 3. кварцевый резонатор; 4. подложкодержатель с нагревателем; 5. заслонка; 6. квадрупольный масс-спектрометр потоков испаряемых частиц; 7. анализатор остаточных газов; 8. электронные пушки; 9. турбомолекулярный насос; 10 форвакуумный насос.

Распыление ионной бомбардировкой

Процесс распыления ионной бомбардировкой является "холодным" процессом, т.к. атомарный поток вещества на подложку создаётся путём бомбардировки поверхности твёрдого образца (мишени) ионами инертного газа и возбуждения поверхности атомов до энергии, превышающей энергию связи с соседними атомами. Необходимый для этого поток ионов создаётся в электрическом газовом разряде, для чего давление газа в рабочей камере должно быть в пределах 0,1×10 Па, т.е. на несколько порядков более высокое, чем в камере установки термовакуумного напыления.

Последнее обстоятельство приводит к рассеиванию потока атомов с мишени и повышению равномерности толщины осаждаемых плёнки без применения дополнительных устройств.